精益求精的艺术:解析熔模铸造工艺流程中的关键控制点

2025-10-21

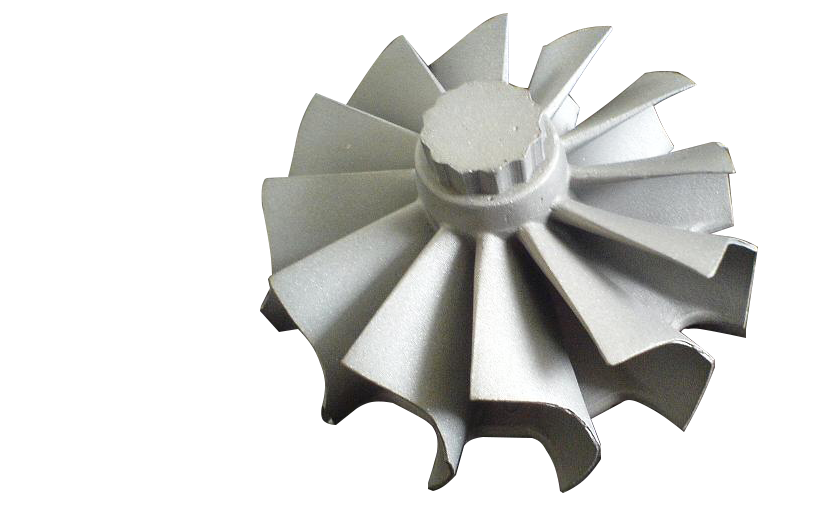

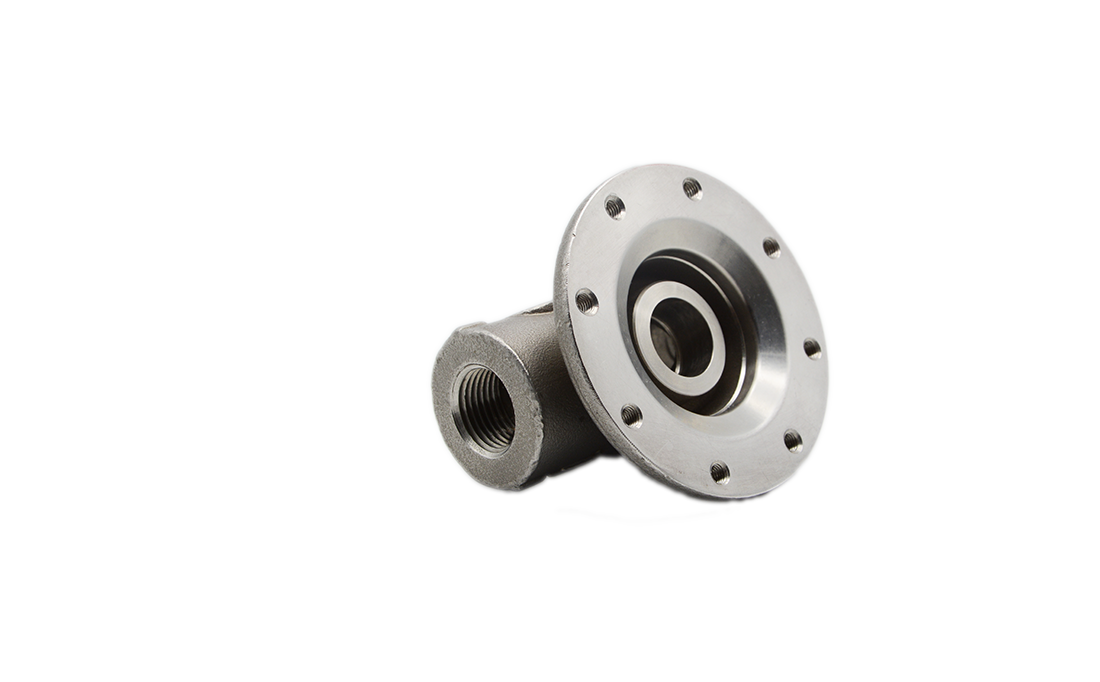

熔模铸造,常被誉为“金属成形工艺中的艺术”,其魅力在于能将复杂的设计构想转化为精密的金属实体。然而,这项艺术的背后,并非仅仅是经验的传承,更是一系列严谨、科学的工艺参数与控制点的精确把控。任何一个环节的微小偏差,都可能导致整批铸件的报废。因此,深入剖析其工艺流程中的关键控制点,是理解并掌握这门技术精髓的必由之路。

(一)蜡模:精度的源头

“好的开始是成功的一半”,在熔模铸造中,蜡模的质量直接决定了最终铸件的尺寸精度和表面质量。

·蜡料性能:理想的模料需具备高稳定性、低收缩率、良好的强度和柔韧性,以及在脱蜡时良好的溃散性。蜡料的配比、熔化和保温温度都必须严格控制,以防止成分偏析或性能恶化。

·压蜡过程:压蜡时的温度、压力和保压时间是核心参数。温度过低,蜡液流动性差,无法完美复制压型型腔;温度过高,则收缩加大,易产生缩陷。压力不足会导致蜡模不完整;压力过高则可能引起飞边或蜡模变形。

·蜡模存放:成型后的蜡模必须在恒温恒湿的环境中存放,以防止因温度变化导致的尺寸漂移或变形。存放时间也不宜过长,避免蜡模“老化”变脆。

(二)制壳:构筑质量的壁垒

制壳是熔模铸造中周期最长、变数最多的工序,也是铸件表面缺陷(如粘砂、毛刺)的主要来源地。

·面层浆料:面层浆料是与金属液直接接触的一层,其质量决定了铸件的表面光洁度。浆料的粘度、粉液比、配制成熟时间都需要精密控制。粘度影响挂浆厚度和均匀性;粉液比影响浆料的流动性和涂层致密度;成熟时间则关系到粘结剂(如硅溶胶)的水解缩合程度,直接影响型壳强度。

·撒砂:撒砂的粒度、材质和干燥程度至关重要。面层通常使用细砂(如锆英砂)以获得光滑表面,加固层则使用粗砂(如莫来石)以增强型壳强度和透气性。砂粒必须干燥,否则会在干燥过程中因水分蒸发而产生裂纹。

·干燥与固化:每一层涂层的干燥固化必须彻底。干燥环境的温度、湿度和空气流速都需要稳定控制。干燥不充分,型壳强度不足,在脱蜡或焙烧时易产生裂纹或鼓包;过度干燥则可能因收缩不均导致型壳产生微观裂纹。

(三)脱蜡与焙烧:型壳的“涅槃”

此工序的目的是将蜡模从型壳中移除,并使型壳获得最终的冶金学性能。

·脱蜡:现代多采用高压蒸汽脱蜡或微波闪烧脱蜡。关键是要“快速、彻底”。蒸汽脱蜡需控制好蒸汽压力和持续时间,确保蜡料能快速熔融流出,同时不会因蜡料受热急速膨胀而撑裂型壳。

·焙烧:焙烧的目的有三个:去除型壳中所有的挥发物(残余蜡料、水分)、烧结耐火材料以赋予型壳足够的高温强度、以及将型壳预热到一定温度以利于浇注。焙烧温度曲线(升温速度、保温温度与时间)是核心。焙烧不足,型壳强度低,浇注时易被金属液冲蚀;焙烧过度,则型壳可能过烧结而变脆,抗热震性能下降。

(四)熔炼浇注与凝固:成就内在品质

这是金属液被赋予生命,并最终定型的瞬间,决定了铸件的内部组织与力学性能。

·熔炼:在真空或保护气氛下进行,以防止合金元素氧化和气体侵入。熔炼温度、精炼时间、脱氧操作等都需要严格按规程执行,以确保金属液的纯净度和化学成分的精确。

·浇注:浇注温度与浇注速度是相互关联的关键参数。浇注温度过低,金属液流动性差,易产生冷隔、浇不足;过高则加剧金属与型壳的反应,产生粘砂,并增大铸件的收缩倾向,导致缩松、热裂。预热后的型壳温度也直接影响金属液的冷却速度。

·凝固控制:这是获得健全铸件,避免缩孔、缩松等内部缺陷的核心。通过在蜡模组装时,在铸件热节部位合理设置保温冒口、使用激冷块(冷铁),或采用定向凝固、单晶凝固等先进技术,可以引导金属液按照设定的顺序从远离冒口的部位向冒口方向凝固,从而实现补缩,获得致密的铸件。

(五)后处理:精品的最后修琢

铸件冷却后,需经过振壳、切割、喷砂等工序。这些工序虽不直接创造价值,但若操作不当,极易对成品造成损伤。例如,切割浇冒口时产生的热量可能影响铸件本体性能,需要进行无损检测(如X射线、荧光渗透检测)来确保铸件内部和表面无缺陷。

结语

熔模铸造的整个流程,环环相扣,就像一个精密的钟表。从蜡料的配比到焙烧的曲线,从浆料的粘度到浇注的速度,每一个参数都是一个控制点,共同构成了一个复杂的质量控制网络。唯有以科学的态度,对每一个细节精益求精,方能在这门金属成形的艺术中,consistently锻造出符合最严苛标准的精密铸件